پوشش دهي قالب هاي پرس – TRD, PVD, CVD

مالک معنوی این مقاله سایت برقو زیر مجموعه مجله ساخت و تولید است هر گونه کپی داری ممنوع است و پیگرد دارد

پوشش دهي قالب هاي پرس

سه انتخاب براي بهبود مقاومت به سايش

روش هاي رايج پوشش دهي شامل Physical Vapor Deposition (PVD), Chemical Vapor Deposition (CVD) وThermal Reactive Diffusion (TRD) است. هدف اصلي هر كدام از اين روشها ، حفاظت سطح ابزار يا اجزاء در مقابل سايش ، چسبندگي و خور دگي با حفظ ابعاد و تلرانسها است. سختي بالا و ضريب اصطكاك پايين روكش ايجاد شده روي سطح ابزار طول عمر ابزار را بيشتر مي كند. سختي بالا، مقاومت به سايش و ضريب اصطكاك پايين حالت خود روغن كاري را تامين مي كند. اين حالت خود روغن كار در حالت هايي كه جريان روان ساز به دليل كليرانس ولقي كم بين سنبه و ماتريس و به دلايل ديگر منقطع است بسيار سودمند است.روكش ها همچنين فرسايش ناشي از چسبندگي كه باعث گال شدن ابزار و شكست آن مي شود جلوگيري مي كنند. گال شدن Galling- – در شرايطي اتفاق مي افتدكه به دليل اصطكاك زياد بين سطوح درگير باهم ، آسيب هاي موضعي در قطعه كار به وجود مي آيد.وجود اصطكاك زياد سبب جوش خوردن سطوح قطعات به هم و كنده شدن آن ها در حركت هاي بعدي مي شود.

آنچه براي يك پرسكار بسيار مهم است انتخاب صحيح فرآيند پوشش دهي و تركيبات آن بر اساس كاربرد، جنس و تلرانس هاي قالب است.

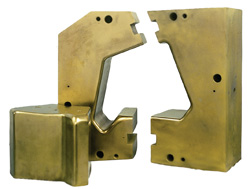

عمليات حرارتي خلاء در يك واحدي مانند شكل فوق انجام مي شود.و براي تمام ابزارها بدون در نظر گرفتن نوع پوشش پيشنهاد مي شود.

نكات طراحي:

پوشش دهي، تنها راهكار برطرف نمودن مشكل ابزار نخواهد بود. قبل از داشتن يك روكش بهينه، بايد شرايط لازم را مهيا كرد. شرايطي كه روي قابليت پوشش تاثير دارند عبارتند از:جنس ، فرآيند آبكاري و آماده سازي سطح

جنس:

کليه مزاياي پوشش دهي سطح تنها در صورتي مي توانند تحقق يابند که پوشش ها بوسيله موادي داراي يك ساختار ميكروسكوپي مناسب پشتيباني شوند. بنابراين نخستين گام در طراحي موفق يك ابزار فرمينگ، انتخاب جنس ابزار است. تنگستن كاربايد، فولاد هاي ابزار رايج و فولاد هاي متالورژي پودر با تركيبات بسيار متفاوتي در دسترس هستند. فلزات حاصل از متالورژي پودر يك خاصيت ميكرو ساختاري منحصر به فرد دارند و آن پخش شدن غير يكنواخت ذرات كاربيد فلزي ريز در ماتريس فولاد است. اندازه دانه اين فولاد ها از فولادهاي رايج ، ريزتر و سخت ترمي باشد.

عمليات حرارتي :

عمليات حرارتي بايد در يك محيط خلا انجام شود تا سطح از اكسيد شدن و كربن زدايي ” decarburization ” محافظت شود.حتي اثرات عمليات حرارتي كه با سند بلاست برداشته شده نيز ممكن است در كيفيت پوشش تاثير داشته باشد. ابزار بايد به درستي بازپخت(تمپر) شود تا تنشهاي حرارتي آن آزاد شوند و براي عمليات پو شش دهي آماده شود( شكل يك) . تمامي پو شش ها ذاتاً تنش هاي پسماند بالايي دارند كه ممكن است با تنش هاي حاصل از عمليات حرارتي جمع شوند. بيشتر فرآيند هاي پوشش دهي در درجه حرارتهاي بالا انجام مي گيرد كه ممكن است باعث تغيير ابعاد بعد از پوشش دهي شوند. به همين دليل قبل از پوشش دهي بايد با پيمانكار پوشش دهي مشورت كرد و نواحي كه تلرانس دقيق دارند را مشخص كرد.

آماده سازي سطح

آماده سازي سطح بسته به كاربرد ابزارخصوصاً در كاربردهاي پرسكاري حساسيت خاصي دارد. هرگونه اثر روي سطح ابزار پرسكاري يك محل جوانه زني براي فرسايش چسبندگي است. مواد قطعه كار به داخل عيوب ميكروسكوپي سطح ابزار نفوذ مي كند و همان جا مي مانتد. در طول ضربات بعدي مواد بيشتري در اين ناحيه جمع مي شوند و سبب گال شدن مي گردتد.

گال شدن يك مشكل رايج در عمليات فرمينگ و پرسكاري است و سبب خشن شدن سطح قطعه كار و فرسايش زودرس ابزار خواهد شد. بنابراين بهبود پرداخت سطح قطعه كار مهمترين قسمت آماده سازي ابزار است .پرداخت سطح پيشنهادي 8 ميكرو اينچ يا بيشتر با پوليش بالا (اگر امكان پذير باشد) بهترين حالت است. بعد از پوليش ابزار بايد كيفيت سطح به خوبي بازرسي شود. اگر اثر ماشين كاري و يا سنگ زني هنوز مشاهده مي شود قالب بايد مجدداً پوليش شود. سنگ زني(سنگ نفتي) قبل از پوليش، يك سطح يكنواخت ايجاد مي كند. بايد توجه كرد كه آخرين مراحل پوليش در جهت جريان و حركت مواد صورت گيرد.

پوشش هاي Physical Vapor Deposition (PVD)

پوشش هاي PVD از خانوادۀ پوشش دهي دما است و رايجترين روش در ميان تكنيك هاي مختلف استفاده شده برايPVD روش قوس كاتوديك است.روش قوس كاتوديك در يك محفظه خلاء انجام مي شود كه ابزار تا كمتر از 900 درجه فارنهايت (482 درجه سانتيگراد) حرارت داده مي شود. حرارت دادن ابزار خاصيت چسبندگي پوشش را بالا مي برد. اين درجه حرارت زير دماي تمپر (بازپخت) خيلي از فولادها ي رايج قالب هاي پرسكاري است. بنابراين كاهش سختي و تغيير ابعادي مشاهده نمي شود.

پوشش هايPVD همچون نيتريد تيتانيم (TiN)، كربن نيتريد تيتانيم ((TiCN ، نيتريد كروم (CrN) و نيتريد تيتانيم آلومينوم((AlTiN براي خيلي از كاربردها مناسب هستند.PVD يك باند مكانيكي بين ابزار و پوشش ايجاد مي كند كه براي اي ابزارها ي پرسكاري با تلرانس بسته مناسب است. (شكل 2).

حداقل ضخامت پوشش براي كاربردهاي پرسكاري و فرمينگ نبايد كمتر از 4 تا5 ميكرومتر باشد. پارامترهاي پوشش دهي مي تواند طوري تنظيم گردد كه يك متوسط ضخامت پوشش در دامنه 0.0002 تا 0.0003 اينچ حاصل شود.

پوشش ايجاد شده بايد قبل از حمل قالب به مشتري بازبيني شود تا صورت نازك بودن ضخامت پوشش ، دوباره پوشش دهي شود .اما پوششPVD چه مقدار مي تواند ضخيم شود و آيا ضخامت بيشتر بهتر است؟

پوشش هاي PVD به دليل سختي خيلي بالا و مكانيزم هاي شكل گيري ، تنش پسماند بالايي دارند. اين تنش ها از نوع فشاري هستند كه براي بيشتر كاربردها مناسب هستند. زيرا تنش هاي فشاري در مقابل شكست حاصل از خستگي مقاومت مي كنند. از طرف ديگر اگر اين تنش هاي پسماند در لايه هاي روكش بيشتر از استحكام چسبندگي شوند ممكن است باعث ورقه ورقه شدن روكش از لايه زيرين شوند.در اين حالت دستورالعمل پوشش بايد اصلاح شود تا بالانس مناسبي بين ضخامت پوشش و استحكام برقرار شود. براي حل اين مشكل ، خيلي از توليد كنندگان، پوشش هاي چند لايه را توليد كرده اند.لايه هاي متفاوت با سختي هاي گوناگون از گسترش ميكروتركها از يك لايه به لايه ديگر جلوگيري مي كنند.درنتيجه پوششي با دوام بيشتر بوجود خواهد آمد. اولين لايه (از سمت سطح ابزار) معمولا نرمتر است و لايه هاي بعدي بيروني سخت ترند. سختي پوشش هاي PVD عموماً براي نيتريد كروم(CrN) 1800 ويكرز ،كاربيد كروم( CrC ) 2200 ويكرز،نيتريد تيتانيم 2400ويكرز، نيتريد كربن تيتانيم(TiCN) 3200HV، نيتريد آلومينيوم تيتانيم(TiAlN) 3200HV و نيتريد تيتانيم آلومينيوم (AlTiN) 3400HV است.

پوشش CrN كمترين سختي را در رده پوشش هاي PVD دارد.به همين دليل آن را مي توان با ضخامت زياد بكار برد چون تنشهاي دروني پاييني دارد. با تركيب دو پوشش گونا گون همچون CrN و CrC هر دو خاصيت چقرمگي CrN و سختي بالاتر CrC حاصل مي شود (شكل 3)

نيتريد كربن تيتانيم TiCN همچون پوشش چند لايه اي TiN/TiCN بكار مي رود. لايه TiCN سختي بالايي دارد و معمولاً وقتي كه پوشش تك لايه TiN كارايي خوبي نداشته باشد بكار برده مي شود.نوع ديگر TiN/TiCN پوشش TiAlN وAlTiN با سختي بالاتر است كه مقاومت به سايش بالايي دارد.

پوشش هاي TiAlN و َAlTiN درصد هاي مختلفي از تيتانيم و آلومينيوم در تركيب شيميايي خود دارند. پوشش AlTiN سختي بيشتري از TiAlN (3200HV در مقابل 3400 HV) دارد اما چقرمگي بهتر TiAlN در شكل دهي بعضي مواد موثرتراست.

علاوه بر اين پوشش هايPVD استاندارد، پوشش هاي جديد با ضريب اصطكاك پايين ابداع شده اند. اينها شامل خانواده اي از پوشش هاي diamond like carbon(DLC) (همچون فيلم هايta-C و C:H ) خانواده اي از پوشش هاي DCL همچون WCC و پوشش هاي دربرگيرنده سولفيد روان ساز خشك مانند سولفيد موليبدن WS2 هستند.

ضريب اصطكاك غشاء يا فيلم روان ساز خشك بكار برده شده با PVD 0.1 تا 0.15 است كه بسيار پايين تر از PVD است. فيلم شامل سولفيد معمولاً نرم و نازك است و اگر روي پوشش هاي ديگر بكار برده شود به خوبي كار مي كند.اين تركيب باعث چسبندگي خوب و كاهش ضريب اصطكاك و افزايش دوام لايه پوشش مي شود.

به عنوان مثال يك سازنده ياتاقان از يك قالب مركب ساخته شده از فولادCPM M4 براي توليد ياتاقان در سه مرحله شامل فرمينگ قاب ياتاقان و اكسترود قاب پروفايل دنده و بلانك مركز قطعه استفاده مي كرد .جنس قطعه كار فولاد فنر آنيل شده 1074 به ضخامت 0.028 in بود. سازنده ياتاقان بدون استفاده از روكش بعد از توليد 10000 قطعه سنبه را تعويض مي كرد.با يك پوشش چند لايه CrN/CrC تيراژ توليد 55000 قطعه و با AlTiN نرخ توليد تا 100000 قطعه افزايش يافت .و در نهايت با غشا روانكار خشك سولفيد بر روي AlTiN تيراژ توليد در هر تعويض سنبه به 250000 قطعه مي رسيد.

پوشش هاي CVD

پوشش هاي CVD -ِChemical Vapor Deposition در بسياري از موارد براي افزايش طول عمر ابزار هاي فرمينگ و پرسكاري سنگين استفاده مي شود(شكل 4).

از آنجايي كه پوشش دهي در دماي بالا صورت مي گيرد و آنيلينگ در مدت پوشش دهي اتفاق مي افتد عمليات حرارتي بعد از پوشش دهي براي باز گرداندن سختي انجام مي شود.

عمليات حرارتي كه در كوره خلاء انجام مي شود ممكن است باعث مقداري تغيير ابعادي در ابزار شود. براي جبران اين تغيير ابعادي بايد فرآيند هاي ساخت را هماهنگ كرد. هماهنگي بين سازنده ابزار و پوشش كار بسيار مهم است .داشتن يك نقشه براي قطعه و داشتن يك نقشه علامت گذاري شده با اندازه هاي قبل از روكش مفيد خواهد بود. شركت پوشش كار بايد قادر باشد در اين فرآيند سازنده را كمك كند. به علاوه عمليات حرارتي در كوره خلاء قبل از پوشش دهي باعث تغيير ابعادي مي شود كه بعد از پوشش بيشتر قابل رويت است.

پوشش CVD روي كاربيد فلزي جوانه زني كرده و رشد مي كند. بهترين مواد كانديد براي پوشش CVD شامل تمام مواد كاربيد سمنتي همچون فولادهاي AISI D,H,M و T است. فولاد هايي همچون A2 و S7 كه براي ابزارهاي ضربه اي بكار برده مي شوند نبايد با اين فرايند پوشش دهي شوندزيرا كه دماي پوشش دهي بالاتر از دماي آستنيتي شدن اين نوع فولادها است.

حرارت اضافي باعث تنزل ساختار مواد مي شود و دماي بالا باعث رشد دانه ها و كاهش استحكام فولاد مي گردد. وحتي ممكن است باعث شكست ابزار در بارگذاري ديناميكي شود.

پوشش هاي (Thermal Reactive Diffusion)TRD

TRDيك فرآيند پوشش دهي در دماي بالا براي توليدكاربيدهاي فلزي (عموماً كاربيد واناديوم) روي سطح كربن دار است.

اين روش در ماهيت شبيه CVD است. اما پروسه TRD در حمام نمك دما بالا پر از مواد شيميايي فعال با غلظت كنترل شده انجام مي شود. اين فرآيند پوشش دهي چند مرحله اي شامل پيش گرم و غوطه وري است. قطعات در زمان و دماي معيني در حمام نمك غوطه ور مي شوند تا لايه پوشش با ضخامت خواسته شده تشكيل شود.

زمان و دماي پروسه پوشش دهي مي تواند بر اساس مواد و كاربرد پوشش تنظيم شود. با اضافه كردن بعضي افزودني ها سختي اين پوشش تا بالاي 4000HV مي رسد.فولادهايي همچون A2 ,D2,S7 و ديگر فولادهاي هوا سخت با دماي سختكاري 1650 تا 1900 درجه فارنهايت(1037 درجه سانتيگراد) بعد از حمام پوشش در هوا قرار داده مي شوند و سختي بالايي حاصل مي شود. سختكاري بعدي در كوره خلاء ممكن است براي فولادهاي HSS لازم باشد.

شكل 5: يك تكنيسن در حال آماده كردن حمام TRD براي پوشش دهي است. اين حمام دما بالا براي توليد پوشش كاربيد واناديوم بكار برده مي شود

پوشش هاي TRD عموماً همان كاربردهاي پوشش هاي CVD را دارند و براي ابزار پرسكاري فولادهاي ضد زنگ(stainless steel) مناسب هستند. فرايند TRD همچنين نتايج خوبي براي ابزار برش لوله هاي ضد زنگ از خود نشان داده اند.فرآيند TRD پايداري ابعادي بهتري نسبت بهCVD دارد چون مي توان عمليات سختكاري بعد از پوشش را حذف كرد. همچنين TRD مي تواند در دماي پايين تر از دماي فرايند CVD انجام شود.

نتيجه گيري:

هيچكدام از اين فر آيندها به تنهايي براي تمام كاربردهاي فرمينگ و پرسكاري مناسب نيستند. پيمانكاران پوشش دهي مي توانند پرسكار را در انتخاب فرآيند مناسب براي هر كاربردي كمك كنند.

- در شماره دوم مجله پوشش دهي قالب هاي پلاستيك بررسي شده است.

از شركت هايي كه توانايي انجام هر كدام از سه پروسه TRD,CVD,PVD را در پوشش دهي قالب دارند درخواست مي شود با بانك اطلاعات مجله تماس گرفته تا در ليست اطلاعاتي مجله وارد شوند.

مالک معنوی این مقاله سایت برقو زیر مجموعه مجله ساخت و تولید است هر گونه کپی داری ممنوع است و پیگرد دارد

2666 بازدید کل ، 1 امروز